Les prothèses partielles amovibles sont traditionnellement fabriquées en utilisant une technique de coulée. De nouveaux procédés de fabrication additive basés sur le frittage laser ont été développés pour une fabrication rapide de chassis métalliques à faible coût.

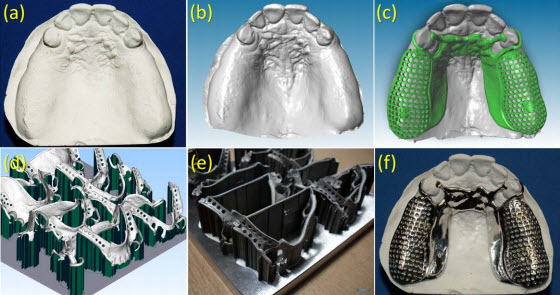

Voici (ci dessus) une illustration du processus de conception et de fabrication d’un cadre de prothèses partielles amovibles à châssis métallique (stellite) utilisant la technologie d’impression 3D métallique par frittage laser (a) maître-modèle de l’arcade partiellement édenté, (b) scan 3D du modèle, (c) conception du châssis, (d) placement du squeletté dans une plate-forme numérique, (e) les châssis traités dans la plate-forme de production, et (f) le chassis final.

L’objectif de l’étude de l’Université de Mc Gill sortie en 2018 était de caractériser les propriétés mécaniques, physiques et de biocompatibilité des alliages cobalt-chrome (Co-Cr) produits par deux systèmes de frittage laser et de les comparer à ceux préparés à l’aide de méthodes de coulée traditionnelles.

Les alliages Co-Cr frittés au laser ont été traités par la méthode de frittage sélectif au laser ( SLS ) et le laser à direct-métal -sintering (DMLS) utilisant respectivement le système Phenix (L-1) et le système EOS (L-2). Les techniques L-1 et L-2 étaient 8 et 3,5 fois plus précises que la technique de coulée (CC) (p <0,05). Les alliages Co-Cr traités par L-1 et L-2 ont montré une dureté (p <0,05) (14-19%), une limite d’élasticité (10-13%) et une résistance à la fatigue (71-72%) plus élevées que les alliages CC . Cela était probablement dû à leur plus petite taille de grain et à leur homogénéité microstructurale plus élevée. Tous les alliages Co-Cr présentaient une faible porosité (2,1-3,3%); cependant, la distribution des pores était plus homogène dans les alliages L-1 et L-2 que dans les alliages CC. Les alliages frittés au laser et coulés étaient biocompatibles.

De meilleures propriétés physiques

Le pourcentage de porosité de tous les alliages testés dans cette étude était minime. Habituellement, les métaux coulés présentent des porosités élevées et des défauts internes dus à l’inclusion de gaz pendant le processus de fabrication.Cependant, la porosité minimale d alliages coulés observés dans cette étude pourraient être attribués à la géométrie plate des échantillons et leur petite taille relative,

ce qui aurait pu réduire l’inclusion de gaz. De plus, le pourcentage de porosité pour les deux alliages frittés au laser étaient minime en raison du traitement post-chaleur appliqué aux alliages après traitement.

Il est connu que le la porosité des alliages frittés au laser peut être influencée et contrôlé par les paramètres de fonctionnement de la technologie SLS (sintérisation laser), tels que l’épaisseur de couche, la puissance du laser, la longueur d’onde laser et la vitesse de balayage. Dans cette étude, le pourcentage de porosité totale était de 1 à 2% plus élevé dans les alliages L-1 que dans les alliages CC et L-2 .

Cela pourrait être attribuée à la fusion de la poudre de métal au cours du processus de frittage laser qui pourrait augmenter le nombre de porosités internes entre les particules frittées et entre les différentes couches.

En outre, cela pourrait expliquer pourquoi les alliages L-1 présentaient une densité inférieure à alliages fabriqués en utilisant les techniques L-2 et CC.

Bien que la porosité des alliages L-1 soit légèrement plus élevée que celle des alliages CC, la majorité des pores des alliages L-1 sont fermés. Alors que le pourcentage de porosités ouvertes était similaire dans tous les alliages . Il est connu que les porosités ouvertes peuvent devenir des sites de surface pour l’amorçage de fissures, et donc influencer la résistance à la fatigue.

Par conséquent, le fait que la porosité fermée influence moins la résistance à la fatigue que la porosité ouverte peut être la raison du module élastique relativement faible des alliages L-1

dans cette étude. D’autre part, nos résultats ont montré que la porosité dans les alliages L-1 et L-2 était plus isotrope que dans le groupe CC . Cela indique que les porosités des alliages L-1 et L-2 sont plus orientées dans le même volume que dans les échantillons CC.

Donc, l’homogénéité de la porosité et de la microstructure de L-1 et les alliages L-2 pourraient être un autre facteur qui explique la résistance à la fatigue plus élevée des alliages frittés au laser par rapport à ceux coulés, malgré des porosités ouvertes similaires. L’analyse XRD a montré que les alliages L-2 et modèles CC cristallographiques similaires.

Cependant, le Les alliages XRD L-1 présentaient des pics se référant à une phase hexagonale compactée (hcp) de Co-Mo, ce qui est en accord avec une étude précédente. Cela pourrait être le résultat de la transformation de phase de (fcc) à (hcp) pendant la phase refroidissement rapide du processus de frittage laser depuis le (fcc) se forme à des températures de transformation élevées comme contrairement à la phase (hcp) qui se forme à des températures plus basses.

En effet, contrairement à la méthode DMLS (système EOS), la poudre métallique d’alliages L-1 traitée par la méthode SLS (Système Phenix) est exposé à des températures inférieures à phases de transition.12 Des études antérieures ont indiqué que la phase observée (hcp) influence les propriétés mécaniques des alliages et améliore leur résistance, leur résistance à l’usure, et la dureté, ce qui confirme nos résultats.

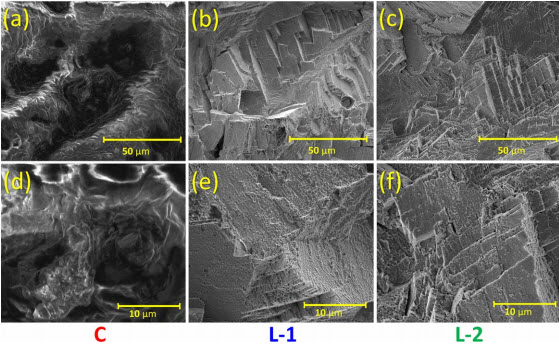

L’analyse XRD a également révélé que la poudre de Co – Cr et Les alliages L-1 avaient une taille de cristal similaire, tandis que la taille du cristal de les alliages CC et L-2 étaient plus gros que ceux des alliages L-1, ce qui est très probablement dû à la solidification du métal fondu. La photographie optique et rétrodiffusion SEM images des surfaces gravées polies des alliages L-1 et L-2 a démontré une microstructure fine, tandis que les alliages CC ont montré des joints de grains différents à l’intérieur de la surface. La plus petite taille de cristal et de grain et l’homogénéité de la microstructure celle des L-1 et L-2 les alliages ont un impact positif sur la mécanique et la fatigue propriétés des alliages. En résumé, cette étude suggère que les alliages L-1 et L-2 sont plus appropriés pour être utilisés dans la fabrication de prothèses amovibles à chassis métallique que les alliages coulé en raison de leur résistance à la fatigue et leurs propriétés physiques.

En conclusion, les alliages frittés au laser sont plus précis et présentent de meilleures propriétés mécaniques et de fatigue que les alliages coulés pour prothèses amovibles à chassis métallique.

Image en micrographie SEM représentative sur les surfaces fracturées des alliages Co – Cr coulés (CC) et frittés au laser (L-1 et L-2) à des grossissements de 25003 et 10 0003

J Biomed Mater Res B Appl Biomater. 2018 avr; 106 (3): 1174-1185. doi: 10.1002 / jbm.b.33929. En ligne du 31 mai 2017. Alliages prothétiques partiels amovibles traités par technique de frittage laser .

Alageel O 1, 2 , Abdallah MN 1 , Alsheghri A 3 , Song J 3 , Caron E 4 , Tamimi F 1 .