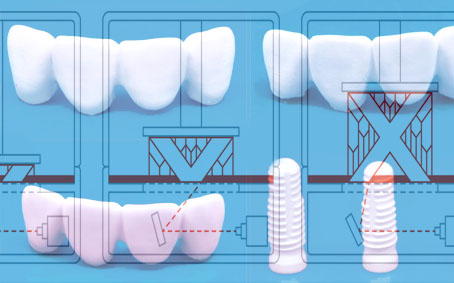

Longtemps attendu pour révolutionner la fabrication de restaurations pour la dentisterie, l’impression 3D de la céramique est une technologie relativement nouvelle actuellement utilisée dans les secteurs de la fabrication automobile et aérospatiale pour créer des pièces capables d’absorber de manière adéquate la chaleur, de bénéficier d’un degré de dureté élevé et d’une stabilité à la corrosion.

Toutes les formes de céramique, de l’alumine à la zircone, en passant par la silice, peuvent être imprimées à l’aide de technologies et de procédés variés pour produire une pièce personnalisée finie.

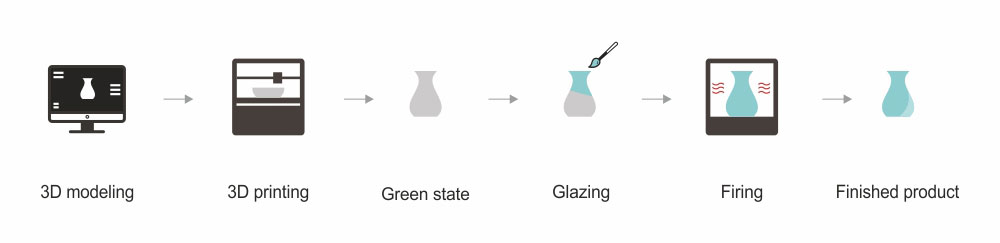

Les imprimantes 3D céramique produisent des pièces brutes. Cela signifie que ces pièces doivent passer par de lourdes étapes de post-traitement afin d’atteindre leur forme finale. L’une de ces étapes, par exemple, consiste à placer la pièce en céramique dans un four à très haute température.

Le processus d’impression 3D céramique.

Le processus d’impression 3D céramique.

Source: Kwambio

Deux technologies récemment exposées sont capables d’y parvenir: la fabrication de céramique basée sur la lithographie (LCM) et le jet de nano-particules (NPJ).

Technologie LCM

La technologie LCM permet la fabrication de pièces céramiques imprimées en 3D avec les mêmes propriétés matérielles que les pièces 3D formées de manière conventionnelle. Ceci est accompli en incorporant des particules de céramique dans de la résine, ce qui facilite la fabrication additive ou la construction des matériaux. La résine est imprimée en utilisant les processus de flux de travail normaux actuellement utilisés sur le marché, puis traitée dans un four pendant une longue période avec une montée en température lente pour éliminer la résine, ne laissant que la vitrocéramique. La vitrocéramique purgée est ensuite soumise à un processus de frittage pour solidifier les particules de verre en un produit complet et cohésif.

Deux sociétés capables d’imprimer de la vitrocéramique sont LITHOZ ( La vitrocéramique purgée est ensuite soumise à un processus de frittage pour solidifier les particules de verre en un produit complet et cohésif. Deux sociétés capables d’imprimer de la vitrocéramique sont LITHOZ ( La vitrocéramique purgée est ensuite soumise à un processus de frittage pour solidifier les particules de verre en un produit complet et cohésif.

La CeraFab 7500 utilise une technologie d’impression 3D propriétaire appelée Lithography-based Ceramic Manufacturing (LCM). Pendant l’impression 3D, la CeraFab 7500 photo-polymérise une résine contenant des particules de céramique. La résine durcit et vient agglomérer les particules de céramique ensemble.

Une fois l’impression 3D terminée, la pièce est placée dans un four qui consume la résine et termine de fusionner les particules de céramique ensemble.

Deux sociétés capables d’imprimer de la vitrocéramique sont LITHOZ (lithoz.com/fr ) et 3DCeram ( 3dceram.com ), qui, bien qu’aucun d’entre eux ne dispose actuellement de matériaux spécifiquement dentaires, affirment que cette technologie peut être utilisée dans la fabrication de restaurations dentaires en céramique.

3DCeram a développé un certain nombre de ces technologies, procédés, matériaux et flux de travail, mais ils ne sont pas encore prêts pour le marché de la technologie dentaire. Un représentant de 3DCeram a déclaré: «Bien que la technologie soit disponible, elle n’est pas encore rentable en termes de coût et de temps pour la dentisterie, car l’élimination de la résine nécessite une combustion très lente et que la céramique n’aime pas les fluctuations rapides de température. Cette technologie nécessite un temps de traitement considérablement plus long que la technologie de broyage utilisée aujourd’hui. ”

La 3DCeram Ceramaker est une imprimante 3D industrielle produite par 3DCeram, un fabricant basé en France.

La Ceramaker convient aux applications joaillères et médicales, mais peut tout aussi bien produire des composants pour l’industrie électronique.

Technologie 3DCeram

Ce système industriel de fabrication additive imprime en 3D de la pâte de céramique photosensible. Celle-ci peut être composée d’alumina, de zirconia ou d’hydroxyapatite. Afin d’imprimer en 3D ce matériau, la Ceramaker utilise la technologie de stéréolithographie.

D’abord, l’imprimante 3D étale une fine couche de pâte céramique photosensible sur le lit d’impression. Ensuite, la Ceramaker solidifie le matériau de manière sélective avec un laser UV précis. Le processus est répété couche après couche, pour créer un objet brut.

Cette pièce brute doit passer par des étapes de nettoyage, déliantage et de cuisson pour atteindre sa forme finale.

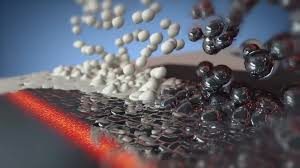

Technologie NanoParticle Jetting de XJet

Un fabricant de technologies additives a déjà annoncé son intention de révolutionner l’industrie dentaire avec sa technologie d’impression par jet de nanoparticules. XJet 3D ( xjet3d.com), dont le fondateur a également lancé les imprimantes 3D Objet, propose une technologie, des processus et des matériaux très intéressants pour la céramique d’impression 3D. XJet 3D indique que son imprimante XJet3D sera disponible fin 2017 pour le jet de «céramique liquide» et de «métal liquide» avec leur technologie NPJ. Le matériau est la clé. XJet a mis au point un moyen de prendre n’importe quel verre ou métal et de le transformer en nanoparticules très fines, inférieures à un micron. Ce matériau à nanoparticules se comporte alors comme un liquide pouvant être projeté.

Cette technologie d’impression 3D permet d’imprimer en 3D avec des matériaux en métal ou céramique. Le matériau, divisé en nanoparticules, est mélangé avec un liquide spécial XJet. Les buses à jet d’encre (inkjet) impriment ensuite le matériau céramique ou métal. Puisque l’imprimante 3D se chauffe jusqu’à 300° C, le liquide s’évapore pour ne laisser que le matériau métal ou céramique.

Cette technologie d’impression 3D permet d’imprimer en 3D avec des matériaux en métal ou céramique. Le matériau, divisé en nanoparticules, est mélangé avec un liquide spécial XJet. Les buses à jet d’encre (inkjet) impriment ensuite le matériau céramique ou métal. Puisque l’imprimante 3D se chauffe jusqu’à 300° C, le liquide s’évapore pour ne laisser que le matériau métal ou céramique.

Les milliers de buses à jet d’encre de la Carmel 1400 déposent de fines couches de métal ou céramique liquide et un matériau de support facilement amovible. Des géométries complexes sont alors imprimables en 3D, couche après couche.

L’imprimante comporte un élément chauffant qui chauffe la chambre à 550 ° C et évapore tout liquide restant, laissant un produit en verre imprimé. Étant donné que cette technologie fournit des processus de fabrication utilisant de si petites nanoparticules, aucun post-traitement n’est nécessaire et la résolution du produit final est très élevée.

Avi Cohen, Le responsable du développement du marché pour XJet a déclaré: «La technologie n’est limitée en aucune manière et peut éventuellement être multicouche en multicolore. Cette «liberté de conception» générera des micro-couches épaisses, lisses et à très haute résolution. »Il poursuit en affirmant que l’impression 3D était meilleure que le fraisage car il n’existait aucune restriction géométrique ni angulation pour la fabrication de la pièce, ce qui conférait technologie idéale pour les cas géométriques complexes et l’anatomie détaillée.

L’imprimante proposée par XJet3D disposera d’un grand bac de construction et pourra faciliter les petits tirages avec une sortie de 400 couronnes en 4 à 5 heures. Cette «liberté de conception» générera des micro-couches épaisses, lisses et à très haute résolution. »Il a poursuivi en affirmant que l’impression 3D était meilleure que le fraisage car il n’existait aucune restriction géométrique ni angulation pour la fabrication de la pièce, ce qui conférait technologie idéale pour les cas géométriques complexes et l’anatomie détaillée.

L’imprimante proposée par XJet3D disposera d’un grand bac de construction et pourra faciliter les petits tirages avec une sortie de 400 couronnes en 4 à 5 heures. Cette «liberté de conception» générera des micro-couches épaisses, lisses et à très haute résolution. »Il a poursuivi en affirmant que l’impression 3D était meilleure que le fraisage car il n’existait aucune restriction géométrique ni angulation pour la fabrication de la pièce, ce qui conférait technologie idéale pour les cas géométriques complexes et l’anatomie détaillée. L’imprimante proposée par XJet3D disposera d’un grand bac de construction et pourra faciliter les petits tirages avec une sortie de 400 couronnes en 4 à 5 heures.

Au-delà de la possibilité de réaliser des restaurations en céramique par jet ou par impression 3D, l’absence de post-traitement par rapport aux autres modes de fabrication, à la fois additifs et soustractifs, présente un avantage considérable. Avec le processus et le flux de travail additifs de XJet, on utilise un jet en une étape sans plastique ni liant à base de résine, permettant ainsi aux pièces imprimées de passer directement au frittage après impression. Le matériau support se dissout rapidement et facilement avant le processus de frittage, ne laissant que l’objet final composé du matériau final souhaité (zircone). Cela réduit considérablement le temps de fabrication.

De plus, la couronne de zircone imprimée atteint son maximum, ce qui signifie qu’elle est très isotrope et ne rétrécira que d’environ 15% au cours du processus de frittage. «Nous pensons que cela va redéfinir la façon dont les gens travaillent», a déclaré Cohen.

Actuellement, Ce matériel et ces procédés ne sont pas approuvés par la FDA et ne sont donc pas disponibles sur le marché dentaire, poursuit Cohen. Actuellement, le matériel et les processus ne sont pas encore approuvés par la FDA, mais sont en cours de réalisation par une tierce partie afin de faciliter l’approbation par la FDA.

14 IMPRIMANTES 3D DE CÉRAMIQUE

Porimy 3D Printing Technology

Les céramiques imprimées en 3D continuent à se développer à un rythme considérable, et l’amélioration de la technologie accroît le nombre d’applications potentielles qu’elle possède, dans divers secteurs. La dernière avancée dans ce domaine a été annoncée aujourd’hui par Porimy 3D Printing Technology Co., Ltd, une nouvelle branche de l’Institut de recherche en technologie industrielle de Kunshan (Chine), qui annonce le lancement d’une imprimante 3D en céramique hautes performances de qualité industrielle. La société a également publié un matériau de suspension céramique pour fonctionner avec l’imprimante 3D et a reçu le premier certificat d’enregistrement officiel de dispositif médical pour les prothèses en céramique imprimées en 3D.

Fondé en juillet 2008, l’Institut de recherche sur les technologies industrielles de Kunshan, basé dans la province du Jiangsu, dans l’est de la Chine, est une entreprise publique qui mène des activités de recherche-développement sur les applications des technologies publiques. Son centre de recherche et de développement sur les matériaux d’impression 3D et la technologie s’articule actuellement autour de nombreux projets, notamment des matériaux d’impression 3D à base de résine photosensible, des matériaux d’impression 3D à base de céramique tels que les boues céramiques en oxyde de cobalt, les encres biologiques et l’impression 3D. avec des ingrédients alimentaires tels que le chocolat.

L’Institut de recherche en technologie industrielle de Kunshan détient une participation de 40% dans Porimy 3D Printing Technology, dont l’un des actionnaires est le professeur Wang Yun Gan, professeur et professeur de doctorat à l’Université des sciences et technologies de Huazhong. Depuis les années 1990, Gan se consacre à la recherche sur le prototypage rapide et s’intéresse depuis quelques années aux échafaudages pour l’ingénierie des tissus biologiques et aux prothèses imprimées en 3D.

Dans les années 1970, la société allemande VITA avait inventé la technologie In-Ceram pour créer les premiers appareils de fixation dentaire en céramique. Depuis lors, la solidité de la couronne en céramique a été considérablement améliorée. Les couronnes entièrement en céramique offrent maintenant un effet esthétique réaliste et peuvent être rapidement appliquées dans des situations cliniques. Les dents en zircone font actuellement partie des types de dents en céramique les plus avancées en céramique, avec une structure interne utilisant des matériaux céramiques en zircone.

Avant l’invention de la technologie d’impression 3D, les dentistes utilisaient de la cire pour créer des moisissures dans la bouche et les dents des patients. Ces moules subiraient plusieurs tours de sculpture et de modifications avant d’être envoyés à des ateliers de fabrication de fausses dents. Auparavant, tout ce processus était très long et la mise en œuvre de techniques d’impression 3D améliorait considérablement son efficacité, économisant ainsi sur les coûts de matériel et de temps.

Un balayage 3D rapide de l’intérieur de la bouche d’un patient et la création d’un modèle 3D virtuel prêt pour l’impression 3D suffisent pour créer un moule dentaire précis. Ces dernières années, la technologie d’impression 3D des métaux a été progressivement appliquée à la fabrication de couronnes, ponts, stents, etc., mais l’impression 3D de prothèses en céramique est une tâche plus ardue. La difficulté réside à la fois dans le matériau et dans la technologie de polymérisation au laser nécessaire. Le matériau doit couler de manière constante mais se solidifier rapidement.

Des prothèses similaires sont généralement fabriquées à l’aide de la technologie de découpe CNC. Cependant, pendant la phase de coupe, de nombreux matériaux peuvent être coupés inutilement, ce qui entraîne un processus inefficace et peu coûteux. Cela peut également provoquer des fissures internes dans la prothèse en raison des forces de coupe. Les prothèses en céramique de zircone imprimées en 3D ne sont pas affectées par ces fissures et le taux d’utilisation du matériau de la technique atteint 90%.

La nouvelle imprimante 3D céramique mise au point par Porimy utilise le balayage laser pour traiter son propre matériau à base de pâte, à forte teneur en céramique. La puissance du laser, la taille du spot et la vitesse de numérisation sont variables au cours du processus d’impression 3D.

La ligne de production de prothèses en céramique zircone imprimée en 3D de Porimy a passé avec succès de nombreuses inspections mécaniques, biologiques et des propriétés. En octobre 2017, la société a obtenu un certificat d’enregistrement de dispositif médical afin de mettre officiellement sur le marché la première prothèse en céramique imprimée en 3D de Chine.

Le polycristal de zircone tétragonale (Y-TZP) stabilisé par l’Yttria en tant que céramique dentaire principalement utilisée est disponible sous forme de boues commercialisées actuellement pour la stéréolithographie de la céramique. Dans cet article, nous aimerions aborder cette possibilité du point de vue de la science des matériaux sous deux aspects, à savoir les capacités de pointe de la stéréolithographie en céramique pour la formation de structures macroscopiques qui ont suscité cet intérêt et, plus important encore, la faiblesse de adapter des microstructures à surmonter avant une éventuelle pratique clinique. Le but de cet article n’est pas de donner la conclusion finale, mais plutôt de présenter les avantages et les inconvénients, afin d’inspirer nos pairs à envisager et à rechercher cette possibilité. Une sélection de composants céramiques dentaires fabriqués par des installations commerciales serait également présentée, analysée et discutée en détail pour une meilleure démonstration.

L’impression 3D de céramique à l’épreuve de l’analyse scientifique

Une étude a avalué les propriétés d’un matériau céramique imprimé.

Dans cette expérience, plusieurs acrylates et méthacrylates ont été appliqués en tant que monomères et des nanoparticules de zircone (3Y-TZP) stabilisées à l’oxyde d’yttrium à 3% en moles, ainsi qu’un photoinitiateur, un agent dispersant et d’autres additifs appropriés, ont été ajoutées aux monomères afin d’obtenir un sol (solution colloïdale de particules) hybride homogène peut être photodurci par une imprimante 3D à traitement de lumière numérique.

Tout d’abord, les acrylates et les méthacrylates ont été mélangés ensemble et le rapport était de 1: 1,8, puis des poudres de 3Y-TZP ont été ajoutées en mélange avec un agent dispersant (0,1 à 3% en poids sur le poids sec de poudres de 3Y-TZP), et le sol hybride. a été broyé pendant 6 h.

Après cela, le photoinitiateur (0,1 à 2% en poids sur la base de monomères) a été ajouté à la suspension, avec un processus supplémentaire de broyage à billes pendant 2 h supplémentaires pour obtenir une suspension homogène.

Les modèles 3D de bridge dentaire et d’implant ont été importés dans un logiciel de traitement de données pour être découpés en une série de couches 2D constituant le fichier de fabrication de l’imprimante.

Avec divers additifs organiques dans le sol hybride, le déliantage des corps verts hybrides dure généralement plus longtemps que le traitement de la céramique traditionnelle. Avec un temps de trempage prolongé à différentes températures en fonction de la quantité et du comportement de décomposition des matières organiques correspondantes, les points de maintien de la température pourraient être déterminés par analyse thermique. Ici, le processus de déliantage a été effectué en chauffant lentement jusqu’à 523 ° C pour une élimination complète des matières organiques, puis en effectuant un pré-frittage à 800 ° C avec un temps de trempage de 1 h. Ensuite, le processus de frittage final a été réalisé avec une température de frittage maximale de 1450 ° C dans l’air. L’ensemble du processus prend généralement des jours.

Caractérisation de la microstructure

Les caractéristiques structurelles, telles que le compactage des particules, la croissance des grains et l’évolution de la cohérence intercouche au cours du processus de frittage, ont été caractérisées sur les pièces déliées et frittées à l’aide d’un microscope électronique à balayage à différents grossissements.

La précision des produits finis dépend principalement de l’homogénéité du matériau, de l’épaisseur de la couche le long de l’ axe z , de la résolution de l’exposition à la lumière sur le plan x – y, du retrait lors du durcissement et de la densification lors du processus de déliantage-frittage, tandis que les experts faites surtout attention au premier et au dernier numéro.

Bien que les chercheurs travaillent sur une meilleure dispersion du sol hybride, une inhomogénéité locale pourrait difficilement être évitée, car les nanoparticules à haute énergie de surface ont une forte tendance à former des agrégats et sous un système aussi visqueux, les matières organiques absorbant environ 50% du volume de sol hybride entier, ces agrégats sont difficiles à briser à nouveau en particules individuelles. Dans notre cas, ces agrégats ont une taille similaire de plusieurs microns ( Figure 3(a, b)), ce qui entraînerait une inhomogénéité supplémentaire des structures en couches imprimées comme suit. Pour une application possible en prosthodontie, une précision de surface d’environ 20 µm est nécessaire pour assurer un ajustement marginal. Par conséquent, une épaisseur de couche inférieure, telle que 25 µm, est préférable en stéréolithographie céramique pour une précision marginale élevée en utilisation dentaire. Cependant, cette valeur étant proche de la taille des agrégats observés à l’échelle, les agrégats locaux détérioreraient gravement le lissé de la couche imprimée, conduisant souvent à une surface ondulée et à des structures en couches après photodurcissement et frittage.

Structure de support

Un autre facteur qui influerait sur la précision du contour de la fonction imprimée est la structure de support. Pour la stéréolithographie céramique par couches, les sections imminentes doivent être maintenues par une structure de support imprimée supplémentaire. Une telle structure de support est supprimée manuellement dans le flux de travail actuel, ce qui compromet définitivement l’avantage de l’automatisation pour AM et ajoute le risque de dommages inattendus tels que des rayures. En outre, il existe une contradiction pour la structure de support, qui doit être suffisamment solide pour supporter le poids de l’ensemble de l’imprimé et permettre une adhérence suffisante sur la plate-forme du bâtiment, mais cela pose également des difficultés pour le retrait après l’impression, étant donné qu’elles sont effectivement fabriquées. par le même matériau que les composants imprimés. Ainsi, une meilleure adhérence lors de l’impression entraîne souvent une qualité de surface finale médiocre. Pour la prothèse, ces lésions altéreraient gravement l’esthétique (lorsqu’elles apparaîtront à l’avant) ou les contacts occlusaux (lorsqu’elles apparaîtront sur la face inférieure).

Conclusions

L’invention de la stéréolithographie de la céramique apporte une grande contribution à la fabrication des composants céramiques en général et à la fabrication de prothèses tout en céramique. Cependant, plusieurs obstacles techniques doivent être surmontés pour appliquer les prothèses tout-céramique imprimées en 3D à la pratique clinique en adaptant la microstructure des composants imprimés et frittés finaux à des composants présentant des performances esthétiques et mécaniques compétitives. Les principaux problèmes à prendre en compte dans la stéréolithographie de la céramique sont les suivants:

(1) l’optimisation de la composition et des méthodes de préparation du sol hybride afin d’obtenir une plus grande homogénéité structurelle;

(2) mettre à jour les techniques de traitement des données pour une meilleure correspondance des paramètres de couche et de la conception de support;

(3) développer des méthodes de déliantage-frittage en vue d’une efficacité accrue et d’une densification complète. Ce n’est que lorsque les solutions retenues à ces problèmes seront établies que les prothèses en céramique appropriées, fiables et abordables, imprimées en 3D deviendront applicables aux patients.

L’utilisation de la céramique reste encore à explorer ( Ebert et al., 2009 ). Des études publiées in vitro ont montré que les céramiques fabriquées par lithographie où l’objet est imprimé couche par couche présentent des propriétés mécaniques comparables à celles des céramiques conventionnelles ( Uçar et al., 2018 ). Cependant, le processus de fabrication, la résistance et la résistance à la rupture sont des domaines qui nécessitent des recherches plus poussées. La plupart des techniques d’impression 3D utilisées aujourd’hui comme le frittage sélectif au laser, la fusion sélective au laser ou la stéréolithographie donnent généralement lieu à des structures poreuses, alors que l’impression par jet d’encre permet la production de structures complexes de type céramique denses ( Ebert et al., 2009).). Pour améliorer les propriétés mécaniques des céramiques et en augmenter l’homogénéité, il convient d’éradiquer la porosité, ce qui donne une structure plus dense et plus compacte ( Uçar et al., 2018 ). Davantage de recherches sont nécessaires pour parvenir à l’état de la technique de la céramique fabriquée par impression 3D.

Sources consultées :

https://www.aniwaa.fr/produit/imprimantes-3d/3dceram-ceramaker/

https://www.aniwaa.fr/produit/imprimantes-3d/lithoz-cerafab-7500/

https://www.tandfonline.com/doi/full/10.1080/17436753.2018.1447834#