| Une étude a évalué la précision d’un modèle réalisé par fraisage comparé à un modèle réalisé par impression 3D assistée par ordinateur / fabrication assistée par ordinateur (CAO / FAO) et confirmé l’applicabilité de l’impression 3D en tant que flux de travail pour la production de prothèses dentaires. |

Les prothèses peuvent être fabriquées par des données orales de patients qui sont acquis en utilisant des scanners intra-buccaux. En outre, les impressions qui sont prises à l’aide de tels scanners permettent la modélisation 3D d’une dent d’un patient, ce qui est connu sous le nom d’empreinte orale numérique. 6 , 7 , 8 Ceci permet la fabrication d’une prothèse sans modèle de travail, permettant une fabrication plus rapide et plus efficace de la prothèse dentaire. Cependant, l’ajustement entre la partie secondaire et la prothèse ne peut être déterminé avant que la restauration ne soit installée dans la cavité buccale d’un patient, car elle est fabriquée sans modèle. Puisque l’ajustement de la prothèse est l’exigence la plus importante pour sa stabilité, l’ajustement devrait idéalement être déterminé et corrigé en produisant un modèle de travail.

Selon son processus d’usinage, la production d’un modèle de travail utilisant le système CAD / CAM peut être classée dans les deux catégories suivantes: (1) fraisage ou (2) impression 3D en utilisant les données orales du patient acquises avec un scanner intraoral. Les inconvénients de la méthode de fraisage comprennent des pertes inutiles pendant le fraisage, un coût d’entretien élevé de l’équipement et une perte de temps importante pendant le processus de production. 9 À l’inverse, les avantages de l’impression 3D incluent la production de prothèses et de modèles souhaités avec un minimum de matériel et la possibilité de créer plusieurs produits à la fois. 10

La commodité d’une telle fabrication répétitive améliore considérablement l’efficacité clinique. En outre, après leur introduction, l’utilisation d’imprimantes 3D en dentisterie a également augmenté rapidement. Par exemple, après prise d’empreinte de la cavité buccale d’un patient nécessitant la fabrication de guides d’implants chirurgicaux ou d’un traitement orthodontique, avec un scanner intra-oral, les données orales du patient peuvent être imprimées à l’aide d’une imprimante 3D, ou comme un modèle de diagnostic ou un dispositif orthodontique personnalisé pour le patient.

Yau et al. 10 ont démontré que la précision du modèle dentaire fabriqué par fraisage était meilleure par rapport à celle qui était produite par l’impression 3D. Cependant, Kasparova et al. 11 ont montré l’intérêt des modèles imprimés lors d’une étude sur la précision comparé entre un moulage en plâtre fabriqué traditionnellement et un modèle fabriqué par fabrication additive par Impression en 3D des données scannées du plâtre. Actuellement, bien qu’il y ait eu un fort accent sur l’évaluation de la précision des modèles pour l’orthodontie, la recherche comparant les modèles pour les prothèses est encore insuffisante. Ainsi, la présente étude visait à évaluer la précision des modèles fabriqués en utilisant les méthodes de fraisage et d’impression 3D de CFAO, afin de déterminer si elles peuvent être appliquées en tant que modèles de travail pour la fabrication de prothèses. L’hypothèse nulle est qu’il n’y a pas de différence entre les modèles fabriqués par fraisage et l’impression 3D.

|

MATÉRIAUX ET MÉTHODES

|

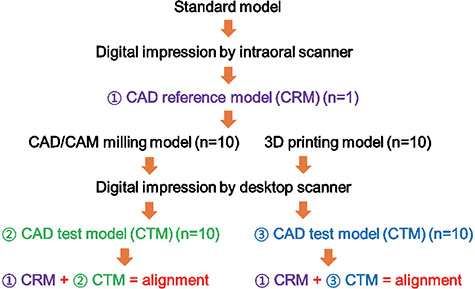

Cette étude a impliqué les processus de la figure 1. Un modèle de prothèse dentaire de Frasaco (ANA-4, Frasaco, Tettnang, Allemagne) a été utilisé dans la présente étude. Après la fabrication d’un moule négatif à l’aide de silicone dentaire (Deguform, Degudent GmbH, Hanau-Wolfgang, Allemagne) sur un modèle de prothèse en résine synthétique, un modèle a été coulé avec un plâtre dur (Fujirock EP, GC Europe NV, Leuven, Belgique).

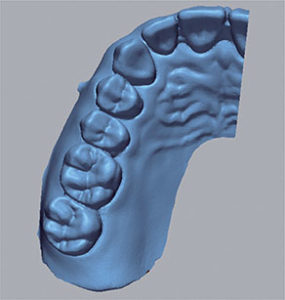

Le modèle de plâtre de référence a été scanné à l’aide d’un scanner intraoral Trios (3Shape, Copenhague, Danemark). Les données d’analyse résultantes ont été désignées comme le modèle de référence CAO (CRM). Trios est un scanner confocal avec un mode de rendu en temps réel, qui permet au praticien de scanner la zone cible tout en la visualisant sur l’écran. Les auteurs ont choisi d’utiliser le scanner intraoral dans cette étude pour imiter un cadre clinique réel. Une fois la numérisation terminée, un fichier STL de référence de la forme 3D du modèle en plâtre a été créé ( figure 2 ).

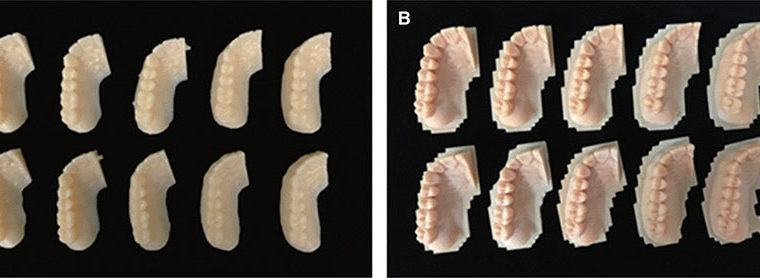

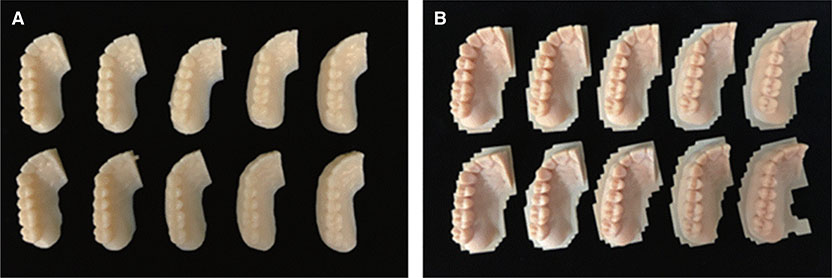

Sur la base du fichier STL de référence, un total de 10 modèles de fraisage ont été fabriqués à l’aide de l’équipement de fraisage (ARUM 5X-200, Doowon, Corée). Des blocs de polyméthacrylate de méthyle (PMMA) (disque Yamahachi PMMA, Yamahachi Dental MFG, Aichi-Pref, Japon) ont été utilisés comme matériau pour les modèles. Des fraises d’un diamètre maximum de 2,5 mm et d’un diamètre minimum de 1 mm ont été utilisées. Pour maintenir le même état pendant le fraisage, un seul ensemble de fraises a été utilisé pour un seul bloc. Ensuite, une imprimante 3D de fabrication additive (ZENITH, Dentis, Corée) a été utilisée pour fabriquer 10 autres modèles dans les même condition, en utilisant une couche de 16 μm. Les modèles fabriqués par fraisage ont été classés dans le groupe A, tandis que ceux fabriqués par impression 3D appartenaient au groupe B. Chaque modèle ont été numérotés dans leur groupe respectif (c.-à-d. A1-A10 et B1-B10) ( figure 3).).

Fig. 3 Modèle produit en utilisant (A) la conception assistée par ordinateur / fabrication assistée par ordinateur (CAO / FAO), et (B) l’impression 3D.

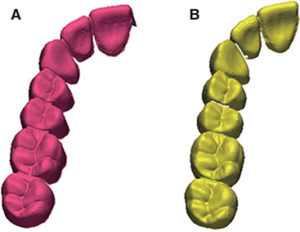

Les 20 modèles fabriqués par fraisage et impression 3D ont été scannés à l’aide d’un scanner de table (Ceramill MAP 400, Amann Girrbach, Autriche). Les données de ces modèles scannés ont été enregistrées en tant que fichiers STL de test ( figure 4 ). Un scanner de table, plutôt qu’un scanner intraoral, a été utilisé dans ce cas, car le premier générait moins d’erreurs pendant le balayage, comparé à celles générées avec le scanner intraoral, ce qui correspondait au niveau de compétence et à la technique du praticien.

Fig. 4 Modèle de test de conception assistée par ordinateur (CAO) d’un modèle produit en utilisant (A) la conception assistée par ordinateur / fabrication assistée par ordinateur (CAO / FAO) et (B) l’impression 3D.

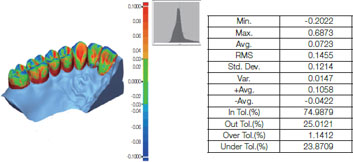

Une fois l’analyse terminée, les fichiers STL de référence ont été désignés en tant que groupe de contrôle, tandis que les fichiers STL de test constituaient le groupe de test. Chaque fichier STL de test a été superposé sur le fichier STL de référence en utilisant un logiciel spécialisé (Geomagic Control X, 2017.0.3, 3D Systems, Cary, NC, USA). Pour la superposition, le fichier STL de test a été converti en données de nuage de points.

Les parties inutiles et imprécises des données de forme 3D de tous les modèles ont été éliminées.13 Les résultats de superposition ont été illustrés sous la forme d’une carte des différences de couleur ( figure 5 ). Les valeurs maximale et minimale de la carte de différence de couleur étaient de +100 μm et -100 μm, respectivement. La plage efficace indiquée en vert a été réglée de -30 μm à +30 μm. Bien que ces valeurs ne soient pas acceptables pour la restauration de prothèses, elles ont été établies pour permettre la comparaison facile de la précision des modèles produits en utilisant les méthodes de fraisage et d’impression 3D.

De plus, les deux modèles ont été mesurés en utilisant les points de mesure fixes (p. Ex. Pointe cuspide et fosse) afin d’évaluer la corrélation clinique des écarts observés entre les modèles par les méthodes RMS. 14

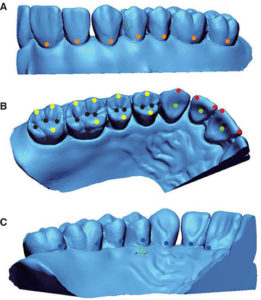

Les 42 points assignés ont été localisés comme suit : angle incisif des incisives (4 points), la pointe du point de rebroussement des canines (1 point), la pointe des molaires (10), fosse linguale des incisives (3 points) , fosse des molaires (10 points), sous-cutanée dans l’aspect facial (7 points), et sous-cutanée dans l’aspect lingual (7 points) ( figure 6 ). Pour la localisation de ces points, les divergences dans les axes x, y et z de chaque référence et les données d’essai ont été mesurées. 15

Fig. 6 Points de mesure situés dans l’aspect facial (A), l’aspect occlusal (B) et l’aspect lingual (C) :, sous-cutané dans l’aspect facial; , l’angle incisif et l’extrémité de la cuspide; , fosse linguale; , pointe de la cuspide; , fossa (fosse); , sous-coté dans l’aspect lingual.

Un test de Shapiro-Wilk a été effectué avant la comparaison des valeurs moyennes entre les fichiers STL de référence et les fichiers STL d’essai des échantillons analysés de chaque groupe. Un test de Mann Whitney U a été effectué pour déterminer la différence significative entre les groupes. Tous les processus et analyses statistiques ont été réalisés en utilisant IBM SPSS Statistics 23 (SPSS Inc., Chicago, IL, USA). Le niveau de signification a été fixé à P <0,05.

L’utilisation de la méthode de fraisage à l’aide du système CAD / CAM et de la méthode d’impression 3D additive pour la fabrication de prothèses dentaires progresse régulièrement et suscite beaucoup d’intérêt dans le domaine de la dentisterie. Lorsque le système CAD / CAM a été introduit en dentisterie, il a été proposé comme une alternative pour résoudre divers problèmes, y compris la déformation, la contraction et l’expansion de la prothèse dans la méthode de coulée traditionnelle. 16 Bien que le système CAD / CAM ait initialement montré une mauvaise adaptation clinique, son logiciel de numérisation, de conception et d’usinage a été développé de manière systématique. Ainsi, il est actuellement à un niveau cliniquement acceptable. 17 , 18 En outre, l’impression 3D a été le début du système de prototypage rapide basé sur la stéréolithographie (SLA), qui crée des objets imprimés en polymérisant des liquides plastiques. L’utilisation de divers matériaux, y compris la cire, la résine et le métal, a également été introduite. Actuellement, les méthodes d’impression et de fraisage 3D, qui sont étudiées et appliquées dans divers domaines, sont déjà largement utilisées en dentisterie. Des études comparatives, à ce jour, sur la précision de la meulage et de l’impression 3D à ce jour, ont cependant principalement évalué l’ajustement des prothèses dentaires. Compte tenu du développement des scanners, le système CAO / FAO peut maintenant être utilisé pour fabriquer des prothèses sans modèle. Cependant, dans une étude où la technique de la réplique a été utilisée pour évaluer les coiffes en zircone 3D fabriquées par fraisage, Moldovan 19 a conclu que le processus de CFAO nécessitait encore des améliorations en termes de normalisation, de reproductibilité et d’efficacité. Déterminer l’ajustement d’une prothèse à un modèle de travail avant son installation dans la cavité buccale d’un patient est une étape importante pour augmenter la durée de vie et la stabilité de la prothèse.

Actuellement, il existe deux méthodes pour fabriquer des modèles de travail utilisant le système CAD / CAM: fraisage et impression 3D. Par conséquent, dans la présente étude, la précision des modèles de travail qui ont été fabriqués en utilisant des méthodes de fraisage et d’impression 3D, en référence à un fichier STL obtenu par un scanner intraoral, a été évaluée.Dans cette étude, compte tenu de sa plus grande précision, un équipement d’usinage 5 axes a été utilisé pour le fraisage, tandis que l’impression 3D a été réalisée à l’aide d’une imprimante 3D SLA avec une couche de 16 μm.

EVALUATION DES RESULTATS OBTENUES

Les valeurs obtenues pour les modèles de travail fabriqués par fraisage et impression 3D étaient respectivement de 152 ± 52 μm et de 52 ± 9 μm. Cela a indiqué que la méthode d’impression 3D était significativement plus précise que la méthode de fraisage ( P= 0,001).

Les données utilisant les points de mesure ont également montré une signification statistique entre les deux méthodes de fabrication, sauf que la méthode de fraisage présentait une plus petite différence au niveau des fosses par rapport à la méthode d’impression 3D. Lorsque les cartes de différences de couleur de deux modèles ont été analysées en utilisant un logiciel d’inspection (Geomagic Control X, 2017.0.3, 3D Systems), le groupe A a montré des zones rouges et bleues dans la surface occlusale, l’espace inter-dentaire et le sillon gingival. Ceci a indiqué que la méthode de fraisage était inférieure à l’impression 3D, en termes de reproductibilité de ces régions (à savoir, l’espace inter-dentaire, le sillon gingival et la surface occlusale).

Une limitation de l’étude actuelle est que l’épaisseur minimale de la fraise était de 1 mm dans le processus de fraisage, ce qui limitait la reproduction précise des formes qui étaient inférieures à 1 mm. Cependant, une fraise de moins de 1 mm n’a pas pu être utilisée car la résine PMMA a été utilisée comme matériau d’usinage pour produire le modèle. Puisque les fraises de moins de 1 mm (par exemple 0,6 mm) sont facilement chauffées, cela aurait fait fondre et adsorber la résine sur la fraise, fracturant la fraise dans le processus. De plus, des emplacements de données pour la fabrication d’un modèle de travail ont été sélectionnés sur le logiciel de FAO avant l’usinage de sorte que deux modèles ont été disposés par bloc unique. Bien que cette disposition ait été choisie pour éviter la fracture de la fraise et réduire le nombre de processus d’usinage, elle aurait pu également affecter la précision du modèle.

Les valeurs trouvées pour les modèles de travail fabriqués par impression 3D étaient significativement plus faibles que les valeurs de ceux fabriqués par fraisage. Cependant, des études antérieures évaluant la précision des modèles numériques, obtenues à partir du matériau d’empreinte élastique dentaire, 20 ,21ont rapporté des valeurs RMS de 5, 6 et 9 μm, pour les piliers fabriqués à partir de trois matériaux d’empreinte élastiques différents, respectivement, ce qui ne corrobore pas la présente étude. En outre, un ajustement interne cliniquement acceptable est de 70 micron, ce qui rend difficile la production d’un modèle de travail pour la fabrication de prothèses. En outre, une étude plus poussée sur l’aspect temporaire (coût et temps requis pour la production) est nécessaire pour évaluer la pertinence des deux méthodes de fabrication pour une utilisation quotidienne. Cependant, étant donné les améliorations apportées au système CAD / CAM, des matériaux et des équipements avec de meilleures spécifications ont été développés et introduits. Par conséquent, il est prévu que le système CAD / CAM sera bientôt applicable pour produire un modèle de travail pour la fabrication de prothèses, qui ont un degré élevé de précision.

L’étude actuelle a démontré que les modèles fabriqués par la méthode d’impression 3D étaient plus précis que ceux fabriqués par la méthode de fraisage, dans les limites de l’étude. Cependant, actuellement, il est toujours difficile d’appliquer les modèles fabriqués par fraisage et la méthode d’impression 3D en tant que modèles de travail pour la fabrication de prothèses dentaires.

1. Perakis N, Belser UC, Magne P. Final impressions: a review of material properties and description of a current technique. Int J Periodontics Restorative Dent 2004;24:109–117.

2. Wettstein F, Sailer I, Roos M, Hämmerle CH. Clinical study of the internal gaps of zirconia and metal frameworks for fixed partial dentures. Eur J Oral Sci 2008;116:272–279.

3. Persson AS, Odén A, Andersson M, Sandborgh-Englund G. Digitization of simulated clinical dental impressions: virtual three-dimensional analysis of exactness. Dent Mater 2009;25:929–936.

4. Christensen GJ. The state of fixed prosthodontic impressions: room for improvement. J Am Dent Assoc 2005;136:343–346.

5. Christensen GJ. Impressions are changing: deciding on conventional, digital or digital plus in-office milling. J Am Dent Assoc 2009;140:1301–1304.

6. Beuer F, Schweiger J, Edelhoff D. Digital dentistry: an overview of recent developments for CAD/CAM generated restorations. Br Dent J 2008;204:505–511.

7. Mehl A, Ender A, Mörmann W, Attin T. Accuracy testing of a new intraoral 3D camera. Int J Comput Dent 2009;12:11–28.

8. Fasbinder DJ. Digital dentistry: innovation for restorative treatment. Compend Contin Educ Dent 2010;31:2–11.

9. van Noort R. The future of dental devices is digital. Dent Mater 2012;28:3–12.

10. Yau HT, Yang TJ, Lin YK. Comparison of 3-D printing and 5-axis milling for the production of dental emodels from intra-oral scanning. CAD App 2016;13:32–38.

11. Kasparova M, Grafova L, Dvorak P, Dostalova T, Prochazka A, Eliasova H, Prusa J, Kakawand S. Possibility of reconstruction of dental plaster cast from 3D digital study models. Biomed Eng Online 2013;12:49

12. Jeong ID, Lee JJ, Jeon JH, Kim JH, Kim HY, Kim WC. Accuracy of complete-arch model using an intraoral video scanner: An in vitro study. J Prosthet Dent 2016;115:755–759.

13. Quaas S, Rudolph H, Luthardt RG. Direct mechanical data acquisition of dental impressions for the manufacturing of CAD/CAM restorations. J Dent 2007;35:903–908.

14. Koch GK, Gallucci GO, Lee SJ. Accuracy in the digital workflow: From data acquisition to the digitally milled cast. J Prosthet Dent 2016;115:749–754.

15. Rhee YK, Huh YH, Cho LR, Park CJ. Comparison of intraoral scanning and conventional impression techniques using 3-dimensional superimposition. J Adv Prosthodont 2015;7:460–467.

16. Martins LM, Lorenzoni FC, Melo AO, Silva LM, Oliveira JL, Oliveira PC, Bonfante G. Internal fit of two all-ceramic systems and metal-ceramic crowns. J Appl Oral Sci 2012;20:235–240.

17. Moldovan O, Luthardt RG, Corcodel N, Rudolph H. Three-dimensional fit of CAD/CAM-made zirconia copings. Dent Mater 2011;27:1273–1278.

18. Seelbach P, Brueckel C, Wöstmann B. Accuracy of digital and conventional impression techniques and workflow. Clin Oral Investig 2013;17:1759–1764.

19. Moldovan O, Luthardt RG, Corcodel N, Rudolph H. Threedimensional fit of CAD/CAM-made zirconia copings. Dent Mater 2011;27:1273–1278.

20. Joo YH, Lee JH. Three dimensional accuracy analysis of dental stone casts fabricated using irreversible hydrocolloid impressions. J Dent Rehabil Appl Sci 2015;31:316–328.

21. Colpani JT, Borba M, Della Bona A. Evaluation of marginal and internal fit of ceramic crown copings. Dent Mater 2013;29:174–180.